Progettazione guidata dalla domanda

Innanzitutto, attraverso l'analisi della domanda, chiarire le funzioni, le specifiche e l'adattabilità ambientale (come ambienti interni/esterni, corrosivi/propensi alla polvere) e disegnare disegni dettagliati che comprendano la struttura dell'armadio, la disposizione dei componenti e la direzione del cablaggio. Dopo la revisione e la conferma, questi verranno trasformati in documenti di produzione. Ad esempio, in ambienti ad alta umidità, la posizione di installazione del riscaldatore a prova di umidità deve essere pianificata in anticipo e, in ambienti esplosivi, è necessario riservare una cavità e una cavità a prova di polvere.

Selezione e accettazione dei materiali

Materiali a base metallica: per ambienti ordinari, selezionare acciaio laminato a freddo (resistenza allo snervamento ≥ 345 MPa); per le aree costiere/chimiche, utilizzare acciaio inossidabile 316L (contenuto di molibdeno ≥ 2%, durata in nebbia salina fino a 5.000 ore); per requisiti di leggerezza, selezionare la lega di alluminio.

Materiali isolanti: preferire resina epossidica o politetrafluoroetilene per garantire l'assenza di rischi di perdite in ambienti caldi e umidi.

Materiali supplementari: il sigillante seleziona gomma siliconica resistente all'invecchiamento, il rivestimento utilizza politetrafluoroetilene o polvere specifica per esterni, tutti i materiali devono essere qualificati mediante ispezione di qualità prima di essere immagazzinati.

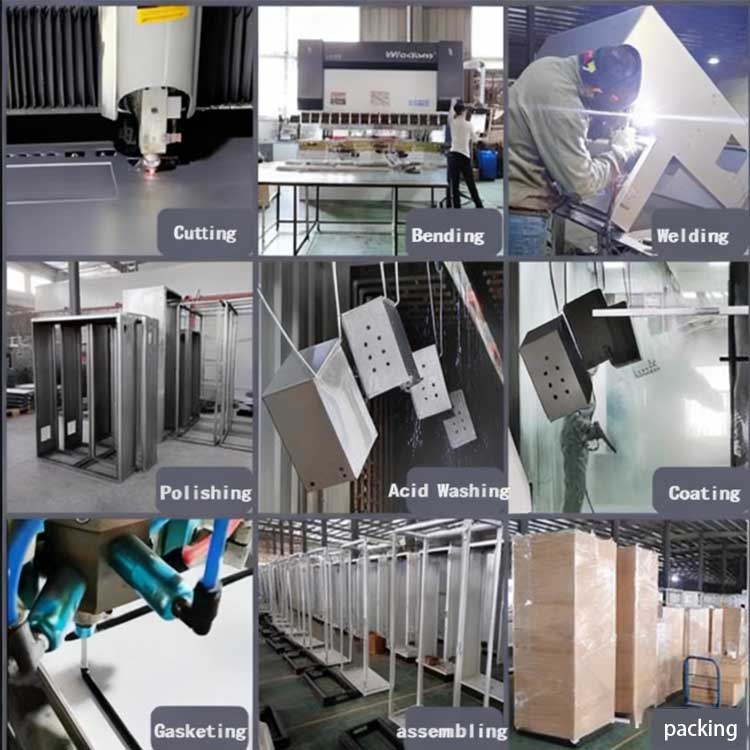

Taglio preciso

Tagliare le lamiere in base alle dimensioni del disegno utilizzando una macchina da taglio laser (precisione ± 0,1 mm). Elabora contemporaneamente fori complessi (come punti di ingresso dei cavi, fori di dissipazione del calore). La piastra di base deve utilizzare una piastra in acciaio spessa 2,5~5 mm per garantire un supporto stabile dei componenti.

Piegatura e punzonatura strutturale

Utilizza una macchina piegatrice abbinata a stampi personalizzati per piegare le lastre in angoli di mobili a 90° o strutture irregolari. Le piastre spesse (≥1,5 mm) devono essere preriscaldate per evitare crepe; quindi, utilizzare una punzonatrice a torre per elaborare i fori di installazione, i fori di bloccaggio e i fori filettati. I fori filettati devono essere realizzati con maschiatura dopo la saldatura.

Saldatura e rettifica

Gli armadi in acciaio laminato a freddo e acciaio inossidabile sono saldati insieme utilizzando la saldatura TIG per formare una struttura del telaio senza soluzione di continuità, garantendo che qualsiasi superficie possa resistere a una forza esterna di 100 kg senza deformazioni; dopo la saldatura, utilizzare una mola per lucidare i cordoni di saldatura fino a ottenere una finitura liscia e piatta, che non solo evita spigoli vivi che causano lesioni, ma getta anche le basi per il successivo trattamento di rivestimento.

Base pretrattante

L'acciaio laminato a freddo deve essere sottoposto a tre fasi di pretrattamento: sgrassaggio (rimozione dell'olio), lavaggio acido (rimozione della ruggine) e fosfatazione (formazione di uno strato di adesione); l'acciaio inossidabile è trattato con acido nitrico per aumentare la pellicola di ossido di cromo, migliorando la resistenza alla corrosione.

Aggiornamento della protezione del rivestimento

Acciaio laminato a freddo: rivestimento in polvere a spruzzo elettrostatico (spessore 60~120μm), che viene polimerizzato a 180~220℃ per formare un guscio duro. In scenari ad alta corrosione, è possibile aggiungere un ulteriore rivestimento Dacromet (nebbia salina ≥ 500 ore);

Lega di alluminio: utilizzare un trattamento di ossidazione anodica per formare uno strato di ossido spesso 10~20μm, che può essere tinto e sigillato per migliorare la resistenza agli agenti atmosferici;

Scenari speciali: gli armadi antideflagranti vengono spruzzati con un rivestimento in fluorocarburo (spessore ≥ 150μm), aumentando di 3 volte la resistenza all'erosione della nebbia acida di HCl.

Installazione dei componenti di base

Per prima cosa, fissare le parti di collegamento del telaio dell'armadio, quindi installare la barra di rame di messa a terra (disposta sul lato inferiore, con le etichette di messa a terra attaccate), rinforzando le cerniere e le serrature; il bordo della porta dell'armadio è incollato con sigillante in gomma siliconica a doppio strato (compressione ≥ 3 mm), garantendo che le prestazioni di tenuta soddisfino lo standard.

Layout e cablaggio dei componenti

Disporre i componenti secondo lo schema elettrico, evitando interferenze elettromagnetiche e termiche, e fissarli sulla piastra di base utilizzando viti e rondelle; il cablaggio segue il principio "dritto orizzontale e dritto verticale", utilizzando fermagli e fascette per il fissaggio e proteggendo i cavi importanti con manicotti protettivi, utilizzando connettori in rame dedicati per pressare e garantire collegamenti sicuri.

Installazione Componenti Funzionali

Tipo di protezione: i gradi IP54 e superiori richiedono l'installazione di reti antipolvere rimovibili; I gradi IP65 e superiori devono essere dotati di sistemi di ventilazione a pressione positiva (pressione dell'aria all'interno dell'armadio > 50 Pa);

Tipo di controllo della temperatura: in ambienti con elevata umidità, aggiungere riscaldatori intelligenti a prova di umidità (si avviano automaticamente quando l'umidità è>70% RH); in scenari ad alta temperatura, installare moduli di raffreddamento a tubi di calore (resistenza termica ≤0,5℃・m/W); Categoria intelligente: integra sensori di temperatura e umidità, nonché sensori di gas corrosivi e si collega alla piattaforma EcoStruxure per ottenere un monitoraggio in tempo reale.

Test prestazionali di base

Aspetto: verificare l'assenza di graffi sul rivestimento, difetti nelle saldature e assicurarsi che i componenti siano installati saldamente senza allentarsi;

Struttura: testare la durabilità delle cerniere dopo 5.000 cicli di apertura e chiusura dell'anta dell'armadio e verificare che il corpo dell'armadio non si deformi sotto una pressione di 100 N;

Test di protezione e sicurezza

Grado di protezione IP: IP65 richiede un risciacquo con pressione dell'acqua di 100 kPa per 30 minuti senza perdite e IP54 richiede la garanzia che l'intrusione di polvere sia inferiore allo 0,1%;

Sicurezza elettrica: resistenza di terra ≤ 0,1 Ω, resistenza di isolamento ≥ 10 MΩ (in ambienti ad alta umidità), i modelli antideflagranti devono superare il test dell'arco AS 3439;

Verifica ambientale: condurre test in nebbia salina (soluzione al 5% di NaCl per 96 ore senza ruggine) e test del ciclo di calore umido (40°C/93% RH per 56 giorni senza condensa);

Debug delle funzioni

Simula le condizioni di lavoro effettive per testare la logica di controllo e l'armadio intelligente deve verificare il collegamento del sensore e le funzioni di avviso remoto. Tutti i dati dei test devono essere registrati e archiviati per formare un rapporto di ispezione.